Core tools czyli narzędzia podstawowe

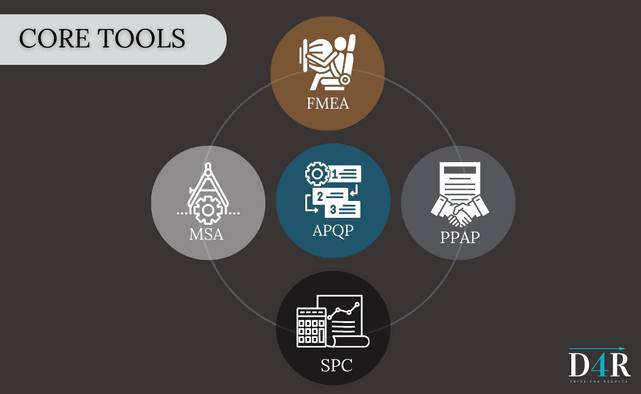

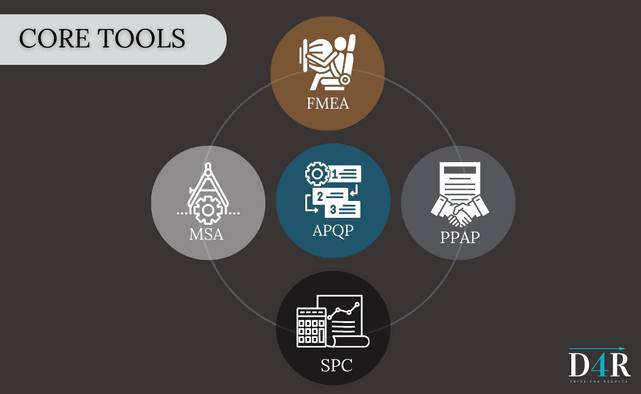

Core tools to najbardziej podstawowe narzędzia branży motoryzacyjnej. Należą do nich APQP, FMEA, MSA, SPC oraz PPAP.

Core Tools

Core Tools to inaczej Podstawowe Narzędzia Motoryzacji

Branża motoryzacyjna szczęśliwie należy do tych, które cechuje wysoki poziom uporządkowania. Nie wzięło się to oczywiście z niczego. Jest to pokłosie lat doświadczeń, różnego rodzaju potknięć jak i przemyśleń. Jedno jest pewne: w motoryzacji jest wiele zasad i drogowskazów. Te najbardziej podstawowe nazywane są narzędziami Core Tools i składa się na nie 5 podręczników. Przyglądnijmy się więc wspólnie każdemu z nich.

Kto powinien je znać?

Kto musi znać narzędzia Core Tools? Najlepiej wszyscy, którzy pracują w motoryzacji. A w praktyce?

Na pewno każdy:

– Audytor wewnętrzny procesu

– Wewnętrzny audytor wyrobu

– Inżynier jakości

W zależności od struktury organizacji ta wiedza (lub jej część) może być punktem obowiązkowym dla inżyniera procesu oraz project managera. A wszystko po to, ab spełnić wymagania.

5 podręczników

APQP, FMEA, MSA, SPC, PPAP

Cała koncepcja opiera się na pięciu podręcznikach. Są nimi:

- APQP – Advanced Product Quality Planning

- FMEA – Failure Mode and Effect Analysis

- MSA – Measuring System Analysis

- SPC – Statistical Process Control

- PPAP – Production Part Appoval Process

I to waśnie one stanowią tzw Core Tools’y. Jeśli chcesz płynnie poruszać się w świecie wymagań motoryzacji to musisz, przynajmniej w zarysie, poznać każdy z nich.

Core Tool nr 1: APQP - Advanced Product Quality Planning

ZAAWANSOWANE PROJEKTOWANIE JAKOŚCI PRODUKTU

Rozwinięciem skrótu APQP jest Advanced Product Quality Planning. Podręcznik opisuje ustrukturyzowaną metodę prowadzenia projektu (wprowadzania nowego wyrobu). Wskazuje ono jakie elementy powinniśmy uwzględnić wprowadzając do produkcji nowy wyrób, aby wymagania klienta zostały spełnione.

Jego celem jest zapewnienie komunikacji wewnątrz zespołu projektowego, tak aby każdy wiedział co ma robić a projekt osiągnął zamierzone cele (od spełnienia wymagań klienta, przez zachowanie założeń budżetu aż po terminowość).

APQP znajduje się w punkcie centralnym całego konceptu Core Tools. Nie bez powodu z resztą. Jeśli kiedykolwiek będziesz się zastanawiał na jaki etapie użyć FMEA, MSA, SPC czy PPAP to sięgnij po podręcznik Advanced Product Quality Plannning.

Poza informacją w jakiej kolejności sięgać po pozostałe 4 podręczniki możemy tutaj znaleźć również informacje na temat bardzo istotnego elementu: Planu Kontroli.

Core Tool nr 2: FMEA - Failure Mode and Effect Analysis

ANALIZA BŁĘDÓW ORAZ ICH SKUTKÓW

Drugi z podręczników związany jest z Failure Mode and Effect Analysis (w skrócie FMEA).

Celem tej metody jest identyfikacja potencjalnych problemów oraz próba oszacowania ich skutków. Jakich problemów? Tych, które mogą być związane z samą konstrukcją oraz tych, które mogą pochodzić od błędów podczas produkcji.

Pomysł jest prosty: jeżeli odpowiednio wcześnie (jeszcze na etapie projektowania) przewidzimy co może pójść nie tak, to poprzez działania prewencyjne będziemy mogli zapobiec skutkom.

W rzeczywistości wykonuje się 2 analizy FMEA:

DFMEA (Design FMEA)– ocena ryzyka dla konstrukcji (dobór materiałów, niezawodność itd.)

PFEMA (Process FMEA) – ocena ryzyka w procesie produkcyjnym (co może pójść nie tak podczas wytwarzania).

Niezależnie czy przedmiotem analizy jest konstrukcja czy proces całość opiera się na tych samych, ustandaryzowanych krokach.

Chcesz dowiedzieć się więcej na temat FMEA AIAG%VDA? Poniżej znajdziesz linki do ciekawych artykułów.

Przydatne materiały:

– FMEA AIAG&VDA – 7 kroków analizy ryzyka

–Czym DFMEA różni się od PFMEA?

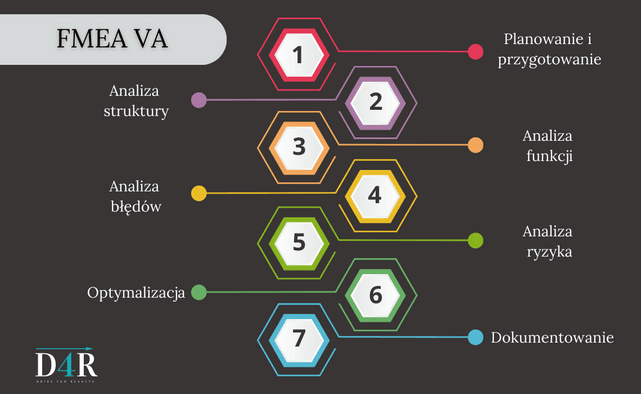

7 KROKÓW FMEA

Schemat postępowania za każdym razem jest taki sam:

1. Przygotowanie

2. Dekompozycja struktury

3. Analiza funkcji

4. Analiza błędów

5. Analiza ryzyka

6. Optymalizacja

7. Dokumentacja i raport.

Dobrze przeprowadzona analiza FMEA powinna wskazać nam najbardziej ryzykowne punkty wyrobu/procesu oraz zaadresować działania optymalizacyjne. Jest też podstawą do wyboru metod kontrolnych.

I to właśnie one są przedmiotem następnego z podręczników, czyli MSA.

Core Tool nr 3: MSA - Measuring System Analysis

ANALIZA SYSTEMÓW POMIAROWYCH

MSA to nic innego jak analiza systemów pomiarowych. Cel jest prosty: potwierdzić przydatności środków kontrolno-pomiarowych jakie będą służyć do kontroli procesu lub produktu podczas produkcji. Dlaczego to takie ważne?

Podstawą do podejmowania decyzji są dane. Naszym celem, podczas pomiaru, jest zbadanie faktycznego stanu mierzonego przedmiotu. Rzecz w tym, że nasze przyrządy kontrolne nie są doskonałe. Może na nie wpływać temperatura otoczenia, konstrukcja, sam operator. Im system pomiarowy dokładniejszy tym zwykle droższy. Z kolei im mniejsza dokładność tym poziom zaufania do otrzymywanych danych mniejszy.

Trzeba więc znaleźć kompromis.

DOKŁADNOŚĆ A PRECYZJA

I to właśnie metody zgromadzone w podręczniku MSA mają nam pomóc w ocenie naszych systemów. A 2 podstawowe aspekty, które musimy rozważyć to:

Po pierwsze: Dokładność

Po drugie: Precyzja

Pierwszy z nich mówi czy otrzymane wyniki są skupione wokół faktycznej (lub potwierdzonej) wartości mierzonej charakterystyki. Inaczej mówiąc: czy średnia z wielokrotnych pomiarów jest daleko od znanej wartości mierzonej wielkości.

Drugi (czyli precyzja) powie nam jak bardzo otrzymywane wyniki różnią się względem siebie (czyli jakie jest rozproszenie przy wielokrotnym pomiarze tych samych wyrobów).

Mamy więc 4 możliwe kombinacje. W praktyce jesteśmy jednak zainteresowani tą jedną. Bo przecież chcemy aby nasz system był i precyzyjny i dokładny.

Dzięki zgromadzonym w podręczniku MSA badaniom (%GR&R, Bias, Liniowość, Kappa…) z łatwością będziemy w stanie sprawdzić większość systemów pomiarowych. A co jak już to zrobimy?

Gdy już potwierdzimy, że ufamy naszym danym możemy zacząć badać nasz proces. I np. w ramach działania prewencyjnego wdrożyć SPC, czyli Statystyczne Sterowanie Procesem. I tutaj pojawi się kolejny z podręczników Core Tools, czyli SPC.

Chcesz dowiedzieć się więcej na temat MSA? Poniżej znajdziesz linki do ciekawych artykułów.

Core Tool nr 4: SPC - Statistical Process Control

STATYSTYCZNE STEROWANIE PROCESEM

Podręcznik SPC to zbiór metod statystycznych, które pozwalają nam prewencyjnie sterować wyjściem z naszego procesu. I nie powinniśmy tutaj bać się słowa statystyka. W praktyce całość obliczeń sprowadza się do dodawania, odejmowania, mnożenia, dzielenia.

DWIE POSTAWOWE KWESTIE

Podręcznik SPC skupia się na 2 ważnych obszarach:

– Badaniu zdolności procesu

– Kartach kontrolnych

Karty kontrolne znane są ludzkości od niemal wieku, więc nie ma co się nad nimi rozwodzić.

Co do wskaźników zdolności: są bardzo przydatne do oceny naszego procesu w kontekście spełnienia wymagań jakościowych.

Badanie jest wręcz obligatoryjne dla charakterystyk, które zostały wyznaczone przez klienta (lub przez organizację) jako specjalne.

Najczęściej mamy tutaj do czynienia z Cp/Cpk i Pp/Ppk. To właśnie w podręczniku SPC znajdziemy informacje jak prowadzić obliczenia aby zrobić to dobrze.

A czego nie znajdziemy? Niestety nie odpowiada na kilka kluczowych pytań, np.:

– Ile próbek należy pobrać?

– Jaka powinna być częstotliwość próbkowania?

– Na jakim etapie badać zdolność?

Część odpowiedzi znajdziemy w ostatnim z Core Tools’ów czyli podręczniku PPAP Pozostałe kwestie najlepiej wyjaśnić z klientem.

Core Tool nr 5: PPAP - Production Part Approval Process

PROCES ZATWIERDZANIA CZĘŚCI DO PRODUKCJI

PPAP to logicznie uporządkowany proces zwalniania części do produkcji. Naszym zadaniem jest zgromadzenie oraz przedłożenie do klienta dowodów na to, że:

1. My, jako dostawca rozumiemy wszystkie wymagania.

2. Oraz że potrafimy je spełnić.

Kiedy słyszymy PPAP najczęściej myślimy o wymaganiach jakościowych. Powinniśmy pamiętać że to nie wszystko.

Obok nich są jeszcze wymagania ilościowe. Jednym słowem PPAP to proces zmierzający do potwierdzenia, czy jesteśmy zdolni do wyprodukowania odpowiedniej liczby wyrobów na czas przy jednoczesnym spełnieniu wymagań jakościowych.

PPAP: WIELKIE PODSUMOWANIE

Przyglądając się bliżej całemu procesowi, możemy zauważyć że PPAP to wycieczka po najważniejszych elementach projektu, które były przedmiotem APQP. Od zapisu konstrukcji, przez rozwój produktu i procesu aż po testy walidacyjne.

Wniosek jest jeden: dobrze zrealizowany proces APQP to łatwo przeprowadzony PPAP.

Zwieńczeniem całości jest PSW, czyli Part Submission Warrant.

Od czego zacząć przygodę z Core Tools?

Znajomość narzędzi CoreTools to już dziś podstawa. Chcesz pracować w motoryzacji? Musisz znać choćby zarys. Dla tych, którzy chcą zostać audytorami wewnętrznymi to już obowiązek. Warto przeczytać wszystkie 5 podręczników lub branżowe opracowania.

CHCESZ POZNAĆ NARZĘDZIA MOTORYZACJI?

Kurs e-learning

PODSTAWY MOTORYZACJI

Poznaj 5 podstawowych podręczników branży motoryzacyjnej: APQP, FMEA, MSA, SPC, PPAP.Odbierz swój dostęp.

Wierzy że zarządzanie jakość to nie narzędzia a stan umysłu. Z wykształcenia inżynier budowy maszyn, trener i konsultant, pasjonat metody Six Sigma. W czasie swojej drogi zawodowej współpracował z takimi koncernami jak BMW, Audi, JLR czy Stellantis.

Najnowsze artykuły

PPAP – jak uniknąć odrzuconej dokumentacji u klienta

PPAP – jak uniknąć odrzuconej dokumentacji u klienta Każdy dostawca w branży automotive wie, że

APQP w praktyce – jak dobrze zaplanować jakość wyrobu

APQP w praktyce – jak dobrze zaplanować jakość wyrobu W branży automotive każdy projekt zaczyna

Core Tools w automotive – przewodnik startowy

Core Tools w automotive – przewodnik dla początkujących Jeżeli chcesz działać w branży motoryzacyjnej jako

ADRES:

D4R Rafał Rakoczy

ul. Kolorowa 22

38-500 Sanok

kontakt@d4r.pl

NIP: 6871779567

REGON: 528801286

Copyright © D4R

Ustawienia prywatności

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |