PPAP – jak uniknąć odrzuconej dokumentacji u klienta

PPAP – jak uniknąć odrzuconej dokumentacji u klienta Każdy dostawca

Czytaj

Konsultant, trener narzędzi branży motoryzacyjnej, właściciel D4R.

To, że FMEA jest w już praktycznie standardem jeżeli chodzi kwestię oceny ryzyka (a właściwie błędów i ich skutków) nie trzeba już nikogo przekonywać. Praktyka jednak pokazuje, że często miesza nam się to, co produktowe z tym co procesowe. Inaczej mówiąc: nie zawsze widzimy różnicę między DFMEA a PFMEA. Zapraszam więc do lektury artykułu w celu przypomnienia najważniejszych cech każdej z tych odmian.

Czy zawsze muszę wykonywać DFMEA i PFMEA? Nie. Wszystko zależy od tego jak wygląda nasz kontrakt z klientem. Nie zmienia to faktu, że ktoś powinien przeprowadzić i jedną i drugą analizę.

W praktyce możemy mieć 3 konfiguracje:

1. Jesteśmy odpowiedzialni tylko za projektowanie (zaprojektuj) – wykonujemy tylko DFMEA

2. Jesteśmy odpowiedzialni tylko za produkcję (dostarcz) – robimy PFMEA

3. Jesteśmy odpowiedzialni za jedno i drugie (zaprojektuj i dostarcz) – robimy wszystko!

Może pojawić się jeszcze opcja mieszana: odpowiedzialność za projektowanie wyrobu jest wspólna (np. 50/50) więc i klient, i dostawca ma w tym wszystkim udział.

Załóżmy, że przychodzi do nas klient i prosi o pomoc. Powiedzmy, że mamy dla niego zaprojektować kierownicę samochodową. Nie jest jednak on specjalistę w tej dziedzinie więc prosi o wsparcie związane z projektowaniem wyrobu. Klient wie jak ma on wyglądać i jakie będą jego funkcje. Wie do tego, ile ma wytrzymać (ilość cykli, okres gwarancji itd.). I to wszystko.

Twój zespół, zespół projektowy, zajmie się więc PFMEA czy DFMEA? Kluczem od odpowiedzi na to pytanie jest rozszyfrowanie pierwszych liter:

P – Process (proces produkcyjny)

D- Desing – konstrukcja wyrobu

To teraz powinno być już łatwiej… oczywiście zaczniemy od FMEA konstrukcji.

Jeżeli firma ma już za sobą inne projekty kierownic to z pewnością wie które rozwiązania są bardziej, a które mniej zawodne. Wie też jakich materiałów użyć, co zrobić, aby produkt się dobrze montował, nie psuł w eksploatacji. To właśnie na tego typu kwestiach skupiać się będzie DFMEA.

DFMEA to koncentracja na:

– doborze rozwiązań i materiałów,

– serwisowalności, obsłudze oraz niezawodności.

– zapewnieniu montowalności

– zagwarantowaniu technologiczności,

– koncepcji produktu i jego konstrukcji, która ma zapewnić realizację funkcji,

Nie będę tutaj pisał o samym mechanizmie FMEA. Został on opisany w osobnym artykule

Przydatne materiały: IATF: statystyki związane z niezgodnościami audytowymi

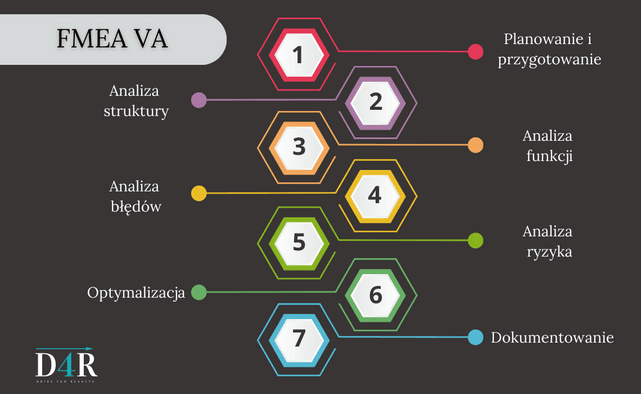

W przypadku PFMEA i DFMEA sposób postępowania jest taki sam. 7 kroków: od wymagań aż po raport. Różnica polega jednak na perspektywie i arsenale działań prewencyjnych i detekcyjnych.

Dla przypomnienia: prewencja to działania, które mają ustrzec nas przed wystąpieniem błędu. Jest to koncentracja na przyczynach i ich eliminacji.

Detekcja: to wszelkie działania ukierunkowane na wykryciu przyczyn lub skutków błędów.

Bronią w rękach prewencji jest nasze doświadczenie! Stąd też wymagane przez FMEA multidyscyplinarne podejście. Im bogatszy intelektualny dorobek firmy oraz zespołu – tym szansa na lepsze DFMEA.

Narzędzia prewencji DFMEA:

– standardy projektowe oraz materiałowe

– Studium najlepszych praktyk

– Symulacje

– Błędoodporność (Poka-Yoke)

Narzędzia detekcji DFMEA:

– Przegląd rysunków

– Testowanie prototypów

– Testy walidacyjne

– DOE

Detekcja wiążę się z wydatkami. Jednak czasami nie ma wyjścia. Z resztą: ciężką potwierdzić, że wyrób robi to co ma robić (spełnia funkcję) bez walidacji.

Jednym słowem: niszczymy, gnieciemy, męczymy nasz wyrób aż dowiemy się, gdzie jest jego limit! Gdzie nasza konstrukcja powie dość!

Wiesz jednak, że sam przepis na ciasto to nie wszystko. Pozostaje jeszcze proces przygotowania poszczególnych składników, odpowiednia temperatura piekarnika, dobrej jakości produkty itd. Musimy więc podobną analizę wykonać dla procesu wytwarzania.

FMEA skupione na procesie to Process FMEA. Jego zadaniem będzie zidentyfikowanie wszystkich miejsc naszego przepływu produkcyjnego, w których możemy popełnić błąd i wytworzyć wyrób, który nie spełni założeń konstrukcyjnych. Jeżeli np. źle obszyjemy kierownicę może się ona rozpruć i klient będzie niezadowolony. Jeżeli otwór montażowy pod kolumnę kierowniczą będzie zbyt mały to kierownica w ogólne nie będzie mogła zostać zamontowana.

Jak wiedziesz za każdym razem skutek będzie inny, przez co inne będą działania. Ale… podobnie jak w przypadku PFMEA mamy zbiór elementów prewencyjnych oraz samą detekcję!

Narzędzia prewencji PFMEA:

– Instrukcje i praca standaryzowana

– zdolność maszyny, TPMy,

– Monitoring procesu (np. Statystyczne Sterowanie Procesem)

Detekcja w służbie PFMEA?

– Kontrola wizualna, pomiary, testy niszczące

– Kontrola czujnikami,

– Systemami wizyjnymi

– Jakakolwiek inna kontrola

Czy teraz czujesz różnicę między DFMEA i PFMEA? Schemat postępowania jest ten sam: Przygotowanie, Analiza struktury, Wymagań, Błędów a następnie ocena ryzyka, optymalizacja i raport. Jednak przy DFMEA patrzymy na konstrukcję, a przy PFMEA na proces!

1: Planowanie

2: Analiza struktury

3: Analiza funkcji

4: Analiza wad

5: Analiza ryzyka

6: Optymalizacja

7: Dokumentacja wyników

Inny też skutek, dla portfela organizacji, będzie miała detekcja. DFMEA powinno być punktem startowym dla tworzenia DVP&R oraz planów kontroli dla prototypu.

Z kolei PFMEA jest bazą to budowy Przedprodukcyjnych i Produkcyjnych planów kontroli.

Czym jest plan kontroli wie chyb każdy. A to DVP&R to co to takiego? Skrót oznacza Design Validation Plan and Results. To dokument, w którym znajdzie się lista wszystkich testów (oraz ich wyniki) majacych potwierdzić że faktycznie funkcje, dla których klient kupuje wyrób są zapewnione. Inaczej mówiąc: że działa tak, że klient będzie szczęśliwy. Po przecież na samym końcu nie chodzi o to, aby posiadać drogi komponent tylko aby spełniał on jakąś funkcję (włączając w to funkcje estetyczne).

Poznaj 5 podstawowych podręczników branży motoryzacyjnej: APQP, FMEA, MSA, SPC, PPAP.Odbierz swój dostęp.

Wierzy że zarządzanie jakość to nie narzędzia a stan umysłu. Z wykształcenia inżynier budowy maszyn, trener i konsultant, pasjonat metody Six Sigma. W czasie swojej drogi zawodowej współpracował z takimi koncernami jak BMW, Audi, JLR czy Stellantis.

Odpowiadamy tak szybko jak inżynier jakości, gdy właśnie otrzymał informacje o nowym problemie.

Bezpośredni kontakt

+48 507 799 644

PPAP – jak uniknąć odrzuconej dokumentacji u klienta Każdy dostawca

CzytajAPQP w praktyce – jak dobrze zaplanować jakość wyrobu W

CzytajCore Tools w automotive – przewodnik dla początkujących Jeżeli chcesz

CzytajComments are closed.

D4R Rafał Rakoczy

ul. Kolorowa 22

38-500 Sanok

kontakt@d4r.pl

NIP: 6871779567

REGON: 528801286

Copyright © D4R

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |

[…] […]

[…] […]

[…] […]

[…] […]

[…] […]

[…] […]

[…] Czytaj […]

[…] Czytaj […]