PPAP – jak uniknąć odrzuconej dokumentacji u klienta

PPAP – jak uniknąć odrzuconej dokumentacji u klienta Każdy dostawca

CzytajW branży automotive każdy projekt zaczyna się od jednego pytania: czy jesteśmy w stanie dostarczyć wyrób, który spełni oczekiwania klienta – na czas i w odpowiedniej jakości? I tutaj z pomocą przychodzi nam APQP.

Odpowiedź daje nam APQP (Advanced Product Quality Planning) – proces planowania jakości wyrobu, który stanowi fundament całego cyklu projektowego.

Można go porównać do budowy mostu: zanim połączy dwa brzegi, potrzebny jest projekt, harmonogram, testy materiałów i odbiory techniczne. Bez solidnego planowania cała konstrukcja runie przy pierwszym obciążeniu.

APQP to metodologia stworzona przez AIAG i szeroko stosowana w branży motoryzacyjnej. Jej głównym celem jest:

– spełnienie

– wymagań klienta,

– dostarczenie wyrobu na czas,

– zapewnienie efektywnej komunikacji między działami.

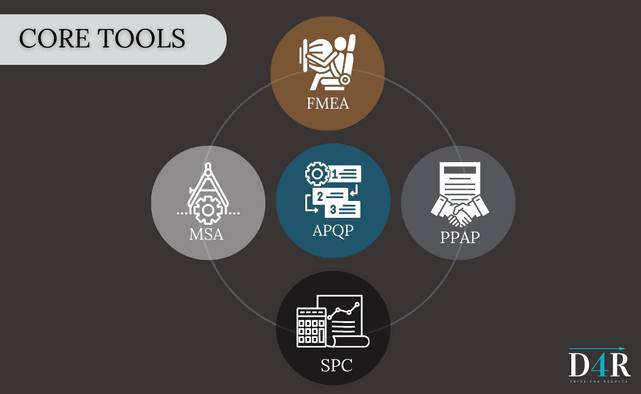

W praktyce APQP to parasol, pod którym mieszczą się pozostałe Core Tools: FMEA, MSA, SPC i PPAP.

AIAG do amerykańska organizacja zrzeszająca producentów jak i dostawców branży motoryzacyjnej. Jej zadaniem jest kształtowanie wymagań w celu redukcji kosztów jak i zapewnienia jakości w łańcuchu dostaw.

Jeżeli chcesz dowiedzieć się więcej. Kliknij tutaj

APQP składa się z 5 faz. Nie następują one po sobie niejednokrotnie trwają równolegle. Kluczem do sukcesu jest współpraca inżynierii procesu oraz produktu na wszystkich etapach projektu. Zobaczmy co znajduje się w każdej z faz APQP.

Jak pewnie się domyślasz pierwszym krokiem jest określenie tego, czym będziemy zajmować się w projekcie. A więc znajduje się tu:

– Analiza wymagań klienta, głosu klienta (Voice of Customer).

– Definiowanie celów jakościowych i biznesowych.

– Tworzenie strategii projektu.

👉 Przykład: producent siedzeń samochodowych ustala wymagania dotyczące komfortu, wytrzymałości i bezpieczeństwa. Już na tym etapie wiadomo, że testy zderzeniowe będą kluczowe.

W drugiej kolejności tworzymy koncepcję wyrobu i sprawdzamy czy będzie on nadawał się do produkcji oraz czy spełni wymagania klienta. Znajdziesz tutaj takie elementy jak:

– Tworzenie koncepcji technicznych.

– Prototypy, analiza wymagań prawnych i norm.

– Weryfikacja zgodności z oczekiwaniami klienta.

👉 Przykład: w projekcie lamp LED dla OEM sprawdza się, czy nowy kształt klosza nie wpływa negatywnie na widoczność kierowcy.

Faza 3 to koncentracja na procesie produkcyjnym. Gdy już mamy listę składników naszego “cista” musimy dokładnie zaplanować proces jego pieczenia. Na tym etapie zajmiemy się więc:

– Mapowanie procesu produkcyjnego.

– Tworzenie PFMEA (analiza ryzyka w procesie).

– Definicja planu kontroli.

👉 Analogicznie: to jak zaplanowanie linii produkcyjnej w kuchni restauracyjnej. Jeśli kucharz nie ma dostępu do pieca w odpowiednim momencie, danie będzie spóźnione – a klient niezadowolony.

Faza ta skupia się na sprawdzeniu, czy faktycznie wszystkie wymagania zostały spełnione. Jest to etap, w którym w centrum naszej uwagi będą:

– Testy prototypów, próby produkcyjne.

– Analiza zdolności procesów (Cp, Cpk).

– Badania MSA przyrządów pomiarowych.

– Wypełnienie dokumentacji PPAP.

👉 Przykład: w produkcji zacisków hamulcowych przeprowadza się próbę 1000 cykli hamowania, aby potwierdzić wytrzymałość komponentu.

Kiedy już nasz wyrób zostanie wdrożony pozostanie nam monitorowanie produkcji oraz ciągłe doskonalenie. Faza ta będzie trwać aż do zakończenia projektu. To nic innego jak:

– Analiza danych z pierwszych serii produkcyjnych.

– Wdrażanie działań korygujących i prewencyjnych.

– Ciągłe doskonalenie procesu.

👉 To jak jazda próbna po odebraniu samochodu z warsztatu – dopiero test w realnych warunkach pokazuje, czy naprawa była skuteczna.

APQP zaczyna się od Voice of Customer (VoC). Bez dokładnego poznania wymagań klienta ryzykujemy, że projekt zostanie zatwierdzony „na papierze”, ale produkt nie spełni oczekiwań użytkownika końcowego.

Przykład z praktyki: klient oczekuje ciszy w kabinie auta. Jeśli inżynierowie skupią się wyłącznie na parametrach technicznych, mogą zaprojektować świetny układ klimatyzacji… który niestety będzie za głośny.

FMEA → identyfikacja ryzyk w wyrobie i procesie.

MSA → potwierdzenie wiarygodności systemu pomiarowego.

SPC → monitorowanie stabilności procesów.

PPAP → formalne zatwierdzenie wyrobu u klienta.

Dowiedz się więcej o core Tool TUTAJ

APQP scala te narzędzia w jedną całość, dzięki czemu projekt staje się spójny i przejrzysty.

1. Czy APQP jest wymagany dla wszystkich projektów?

Tak – w branży automotive jest to standard dla każdego nowego wyrobu lub zmiany w istniejącym.

2. Ile trwa wdrożenie?

Zależnie od projektu – od kilku tygodni (małe zmiany) do kilkunastu miesięcy (nowy produkt).

3. Czy APQP to tylko dokumentacja?

Nie – to proces zarządzania projektem, który realnie wpływa na jakość i terminowość.

4. Jakie są powiązania między APQP a PPAP?

PPAP jest dowodem zakończenia APQP – dokumentuje, że produkt i proces są zatwierdzone.

Poznaj 5 podstawowych podręczników branży motoryzacyjnej: APQP, FMEA, MSA, SPC, PPAP.Odbierz swój bezpłatny dostęp.

Odpowiadamy tak szybko jak inżynier jakości, gdy właśnie otrzymał informacje o nowym problemie.

Bezpośredni kontakt

+48 507 799 644

PPAP – jak uniknąć odrzuconej dokumentacji u klienta Każdy dostawca

CzytajAPQP w praktyce – jak dobrze zaplanować jakość wyrobu W

CzytajCore Tools w automotive – przewodnik dla początkujących Jeżeli chcesz

CzytajD4R Rafał Rakoczy

ul. Kolorowa 22

38-500 Sanok

kontakt@d4r.pl

NIP: 6871779567

REGON: 528801286

Copyright © D4R

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |